Последняя модификация: 13.03.2021 г

Страница загружена с адреса: http://master.site3k.ru/zatochka/zatochka.html

Правильная заточка ножей

Предисловие

Термины

Собственно, процесс заточки ножа

Временные затраты

Деление точильных брусков по типу СОЖ

Советы по выбору точильных брусков

Свойства абразивов, обычно используемых в точильных брусках

Твердость абразивных брусков по разным гостам

Уход за точильными брусками

Правильный подбор ножей

Выбор досок для нарезки

Таблица соотношений зернистости (гритности) абразивов

С советских времен у меня имелось несколько камней с

различным размером зерна, которыми я с детства точил ножи. Ножи хорошо резали. Но

однажды, будучи сильно занят, я вынужден был уделить время заточке ножа и

подумал, что было бы хорошо, если бы ножи дольше держали заточку, и мне не

приходилось бы на них лишний раз отвлекаться. Когда освободился, вспомнил об

этом и прикинул, что мои камни довольно грубые. Они быстро заостряют нож, но

оставляют на нем микропилку, которая отлично распиливает, но зубцы которой понемногу отламываются, и нож теряет остроту.

Очевидным решением данной проблемы стала необходимость

точить мелкозернистыми камнями. И тут появилась проблема: где их взять? Полазил

в интернете и нашел много чуши про камни и способы заточки ножей. В итоге нашел

нужные мне камни, а о заточке решил рассказать сам.

Не буду рассказывать, как именно водить ножом по точилу. Это

лучше 1 раз увидеть, чем 7 раз услышать (прочесть), и, поскольку на эту тему в

ютубе много видео, посмотреть, как именно точить нож, лучше там. Я же расскажу

о том, что следует знать, чтобы хорошо и быстро точить.

Для тех, кто не в теме, чтобы не возникло недоразумений,

растолкую используемые термины:

Лезвие – Часть ножа, не являющаяся рукояткой. Обычно

делается из стали или керамики.

Обух – тыльная сторона лезвия, противоположная

режущей стороне.

Спуск – сужение, идущее от обуха к режущей части. Для

ножей с клиновидным сечением все лезвие выполнено в виде спуска. Но у многих

ножей, например, у финки, спуск занимает только 3-ю часть ширины лезвия, в то

время как остальная часть остается плоской пластиной.

Режущая кромка (кромка, РК) – край ножа, которым

производится разрезание.

Подвод (фаска)– заострение, идущее от спуска к режущей

кромке. Обычно подвод завершает спуски, делая нож окончательно острым

(теоретически возможны ножи, где спуски завершаются режущей кромкой без

подвода). Практически всегда подвод имеет некоторый угол к спуску. Если нож не

переделывают, а просто точат, то обрабатывают именно подвод.

Микроподвод (микрофаска) – часть подвода ближе к режущей кромке,

заточенная, по отношению к остальному подводу, под более тупым углом.

Микроподводы иногда делаются умышленно, обычно более тонким абразивом, для

увеличения стойкости кромки (так называемая, ступенька). Но иногда они являются

неизбежным результатом ручной заточки на бруске без жесткой фиксации, в

результате которой подвод получается слегка скругленным. Так как, финишируя

заточку на тонких брусках, угол стараются удерживать более тщательно, по

окончании заточки подвод получается оформленным грубым бруском, постепенно

меняя угол и переходя в более тонкую заточку.

Наличие микроподвода не является необходимым условием

хорошей остроты. Более того, сделанный неправильно (обычно из-за сложности

контроля угла), приводит к тому, что нож становится тупее, чем был до

формирования микроподвода. Нож при этом может хорошо и долго резать. Так что,

обычно даже неудачный микроподвод не портит заточку. Однако брить начинает

хуже, или вообще перестает брить.

Станок – обычно электрический станок для заточки с

кругом или лентой. Используется в промышленности для быстрого формирования спусков

(в том случае, если их не получают ковкой) и режущей кромки. В быту может

использоваться для быстрой переточки ножа под новый угол и создания новых

подводов. Некоторые НЕ умельцы пытаются использовать станок не по назначению и,

вместо переделки или изготовления ножа, пытаются его точить. Это приводит к

лишнему снятию металла, в результате чего через несколько таких заточек нож

уродуется. При этом хорошей остроты на станке добиться не удается (если,

конечно, не иметь набор из дисков необходимой зернистости, чего в реальности

никогда нет). И, фактически, затачивая нож на станке, люди просто приводят нож

в негодность.

Кроме того, заточка на станке часто приводит к перегреву металла в результате которого у ножа отпускается закалка, нож становится магким и быстро тупится, требуя частой заточки.

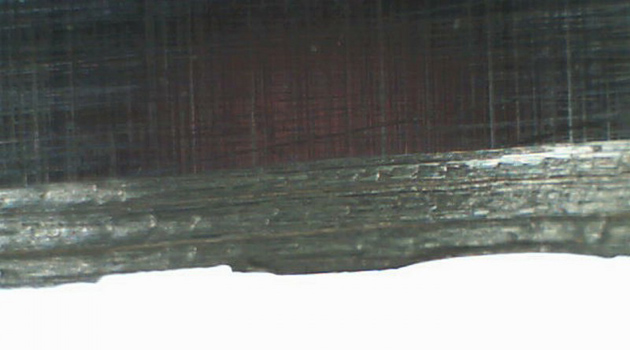

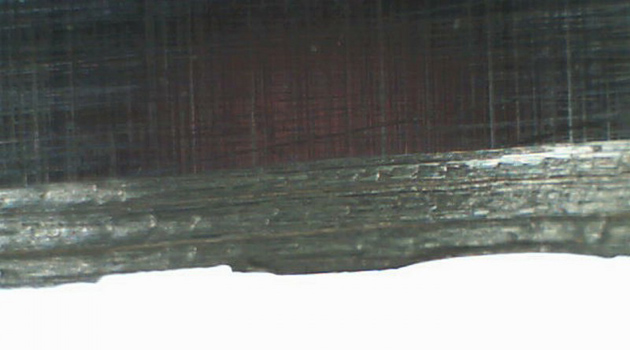

Фото ножа после пары десятков заточек на элекстрическом станке

Пластинчатая протяжная точилка – направленные навстречу друг другу пластины из твердой стали или керамики, между которыми

предлагается водить нож, обдирая об пластины. В результате обдира кромка ножа

утончается, увеличивая остроту. Однако такой обдир разрушает структуру металла

на ноже, оставляя глубокие борозды (при рассмотрении в микроскопе), и

растягивая металл. В результате кромка очень не стойка, она быстро тупиться,

заминается, выкрашивается. Точить приходится часто, тратя на это лишнее время и

убивая нож.

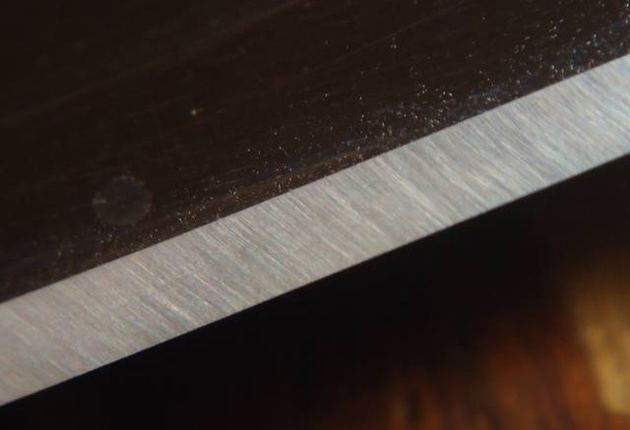

Вид режущей кромки под микроскопом после протяжной точилки.

Продольные борозды, оставленные точилкой, подготавливают металл для быстрого излома.

В следсивии этого нож быстро тупится и требует новой заточки, а это увеличивает износ и временые затраты.

Мусат – подобие круглого напильника. Металлические

мусаты предназначены для разворачивания подмятой кромки на мягких ножах. Хорошо

заточить нож на металлическом мусате невозможно. Для ножей из твердой стали металлический

мусат вообще бесполезен. Керамические мусаты обычно являются круглым точильным

камнем и позволяют, как развернуть кромку, так и заточить нож. Однако и на них

хорошая заточка ножа – задача почти не выполнимая. К мусатам можно отнести

точильные бруски квадратного сечения, толщиной порядка сантиметра. Точить на

этом гибриде неудобно, однако, как и на керамическом мусате, можно и развернуть

кромку, и подточить нож.

Поскольку развернуть кромку можно не только металлическим мусатом, но и обухом другого ножа, а для твердых сталей мусат бесполезен, практическая ценность мусатов стремится к нолю. Использовать мусат или нет – дело вкуса. Но мусат удобен когда нет желания мыть нож. По точильному камню грязным ножом не повозюкаешь – камень потом придется долго чистить. А мусат легко отмоется. Так что, мясникам при разделке туш наличие мусата под рукой будет удобно

Распространено неверное мнение, что мусат бережнее относится к ножу, чем точильный камень, поскольку не снимает много металла. Но, во-первых, не нужно править ножи обрирочными камнями, во-вторых, расшатывая кромку в разные стороны, мусат не делает ее крепче. Так что, при умении пользоваться камнями, наличии выбора и возможности вымыть нож, мусат становится лишним.

Заточная система – система для ручной заточки ножа,

позволяющая делать это с постоянным сохранением угла заточки. В данной системе

напильник или точильный камень ходит по направляющей. В результате, в отличие

от заточки руками на камне, при которой рука неизбежно меняет угол, делая подвод

округлым, в заточной системе угол всегда один и тот же. Вследствие этого

исключается обдир лишней поверхности и, во-первых, заметно возрастает

производительность, во-вторых, результат выглядит более аккуратно.

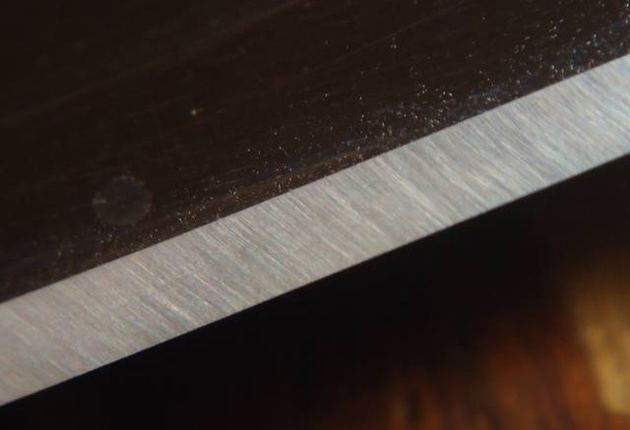

Вид режущей кромки под микроскопом после заточной системы

Абразив – рабочая часть основных точильных

инструментов (брусков, дисков, наждачек, керамических мусатов). Может быть

представлен в виде порошка, смешан с чем-то в виде пасты (к примеру, паста

ГОИ), зацементирован каким-то связующим в брусок, наклеен на бумагу (металлическую

пластину, ткань). Так же абразивы входят в состав природных точильных камней.

Например, многие виды сланцев точат за счет содержания кристаллов кварца. В

зависимости от типа абразива (элбор, алмаз, карбид бора, карбид кремния, оксид

хрома, оксид алюминия, кварц и т. д.), и размера кристалла (зерна), варьируются

абразивные свойства инструмента.

Заточку ножей и прочего инструмента начинают с грубого

абразива, постепенно переходя на более тонкий. Оптимальным считаю удвоение-утроение

зернистости. Например, после зерна 200 грит перейти на зерно 400, затем на 800

грит и т. д. Каждый сам для себя определит, какие именно размеры использовать

(например, 240 =>500=>1000, и возможно продолжит 2000=>4000 и т. д.).

Это зависит от того, на каком размере вы желаете завершить заточку и от того,

какой абразив в наличии. Я решил, что достаточная острота, на которой можно

остановиться, достигается абразивом 800 грит. Для кухонных ножей, постоянно

подвергающихся жестоким испытаниям, вроде резания на керамических тарелках,

возиться с более тонкой заточкой нет смысла, так как можно потратить много

времени на заточку, потом порезать помидор на тарелке и получить нож,

затупившийся об тарелку. Так что, для универсальных кухонных ножей определил

достаточной остроту, получаемую на камне 800 грит. И остальные размеры

определил из этого представления, деля (для предварительной заточки) или умножая

(для более тонкой доводки) величины на 2 и выбирая из имеющегося ассортимента

наиболее близкие к полученным делением, величинам. Важна именно величина шага.

Например, полуторный шаг потребует довольно много времени для выравнивания

борозд, оставленных на предыдущем шаге, а потом столько же времени на следующем

шаге. На каждом полуторном шаге будет расходоваться столько же времени, сколько

и на каждом двойном шаге. Качество не изменится. Изменится только время. И

более того, возникает вероятность лишнего съема металла. Если же делать шаг

слишком большим, например, после 220 перейти к 800, борозды от грубого бруска очень

долго придется выравнивать таким тонким. В итоге для достижения того же

качества, при большой разнице зернистости в каждом шаге временные затраты придется

увеличить.

Хотите выполнять работу быстро не в ущерб качеству –

подберите правильный инструмент, а в отношении зернистости, подберите

правильный шаг абразива.

В прочем, ничего страшного, если, за неимением

промежуточного абразива, вы перешли от 180 японских грит к 800. Просто работа

будет выполняться чуть дольше, а износ 800 камня будет чуть больше. А вот,

наоборот, добавив много промежуточных, например 240, 320, 400, 600, вы не только

увеличите временные затраты, но и, скорее всего, снимите слишком много металла.

В данном примере лучше вставить 1 камень на 320 или 400 грит, хотя можно и

ничего не вставлять, лишь немного увеличив время обработки.

В заключение об абразивах хочу отметить что, если вы не

делаете ножи самостоятельно, а только точите имеющиеся, абразив грубее 400 японских

грит (евростандарт F280, зерно в 36 мкм.), вам нужен, лишь на всякий случай. Но

работ, требующих абразив грубее 400 грит, лучше использовать не брусок, а

электрический точильный станок. Таким образом, бруски, обычно продающиеся для

заточки ножей, для нее как раз и не годятся. Ими можно выполнять только

подготовительные работы перед заточкой ножей. А продаются они везде лишь

потому, что дешевы. Рядового покупателя не убедить, что нужно покупать камень в

5, а то и в 10 раз дороже. Он предпочтет взять брусок за доллар и не вникать в

тонкости заточного мастерства. Соответственно, нормальные точильные камни не

для кого продавать, а значит и незачем поставлять в продажу. Кроме того, для

большинства продавцов точильные камни – лишь сопутствующий товар, в котором они

разбираются не лучше рядовых покупателей.

Камень (брусок) – абразив соединенный некоторой

цементирующей связкой. В домашних условиях можно получить, замешав цемент с

кварцевым песком. Однако промышленные камни делаются из более хитрых связок и

абразивов. Для точильного бруска большое значение имеет то, на какой связке он

выполнен. К примеру, алмазные бруски часто делаются закреплением алмаза на металлической

пластине гальваническим способом. Такие бруски очень агрессивно сдирают металл,

так как имеют сильно торчащие острые и очень твердые алмазы. Они хорошо

подходят для формирования на пластине спусков в процессе превращения ее в нож и

для восстановления сильно убитого ножа. Так же они являются единственным

методом заточки керамических ножей. Однако при избыточном давлении алмазы

могут выдираться из связки, что приводит к облысению бруска и потери его

точащей способности. Кроме того, алмазы вырезают в металле глубокие борозды,

которые, не будучи выровненными, приведут к быстрому затуплению.

Некоторые абразивы не очень крепки и быстро затупляются, обтираясь

о металл, который на них точат. Чтобы бруски при этом не теряли абразивную

способность, хрупкие абразивы часто замешиваются на мягкой связке, которая

постепенно стачивается, позволяя изношенному абразиву выкрошиться и обнажить

свежий, еще не изношенный абразив. Так делаются, например, японские

синтетические водные камни Naniwa Professional (раньше называличь Чосера). Однако недостатком этих камней является их

быстрая выработка, приводящая к истончению камня и образованию на них ям,

не позволяющих нормально точить. Вследствие этого камни на

мягкой связке, хоть и сохраняют свою абразивную способность, нуждаются в

систематическом выравнивании (на стекле, другом камне, или даже, на дорожном

бордюре). Такими камнями хорошо точить очень твердые стали, так как они никогда

не затупятся. Так же они не приведут к сколу кромки, так как при избыточном давлении назрушается связка бруска, а не затачиваемая сталь.

Более крепкие абразивы часто фиксируются жесткой связкой.

Наиболее жесткой является керамическая. Керамическая связка бывает 2-х типов:

керамика и стеклокерамика (вакуум-плотная керамика). В керамике бруски доводятся

до температуры, когда глина начинает спекаться. И называются они брусками на

керамической связке. Стеклокерамика производится при гораздо более высоких

температурах, при которых глина превращается в стекло, в вакуумной среде, для

удаления пузырьков. Обычно они называются не брусками на керамической связке, а

керамическими брусками или сверхтвердой керамикой. Керамические бруски

практически не изнашиваются, но и цена у них не малая, а их ассортимент не

велик, так как не каждый абразив выдержит температуру стеклования керамики. На

данный момент в керамических брусках используется корунд (оксид алюминия), так

как он выдерживает необходимые температуры. Поэтому бруски часто называют

алюмокерамикой. Так же в стеклокерамических брусках теоретически может

использоваться рубин (разновидность корунда), циркон, фианит, сесквиоксид

хрома, карбид бора, карбид кремния. Недостатком стеклокерамики является ее высокая твердость. От избыточного давления о стеклокерамику на кромке ножа, выполненного из хрупкой стали, могут появиться сколы. Если же давить слишком слабо, падает скорость работы.

Некоторые бруски делают с использованием органической связки (Веневский алмазный завод, Naniwa Super Stone и другие).

То, насколько грубо или тонко будет работать точильный камень, определяется высотой на которую вершина абразива поднимается над остальной поверхностью бруска и расстоянием между вершинами соседних абразивов. У синтетических (искуственных) камней это почти всегда определяется размером наполняющего его абразивного зерна. Однако в ряде случаев зерна так срастаются и переплетаются между собой (свойственно кварцитам), или вплавляются друг в друга (стекловерамика), что расстояния и высоты зависят от степени срастания (сплавления). В этом случае говорят, что камень точит не зерном, а структурой.

Суспензия – кашица из абразива и воды (масла). Либо

наводится из порошка (или нагуры), либо образуется в результате стачивания

камня. Наличие на камне суспензии обычно ускоряет заточку, но может сделать ее

грубоватой при работе на очень тонких камнях. А загустение суспензии на тонких

камнях приводит к относительному затуплению кромки (относительно того, что

можно было бы получить на чистом камне).

Нагура – вулканический туф (природная нагура),

содержащий абразивные зерна и очень мягкую связку, сравнимую с прочностью мела,

в результате чего используется как камень для наведения суспензии. Благодаря

суспензии от нагуры можно увеличить грубость и агрессивность тонкого камня или

же увеличить производительность камня, той же зернистости, что и нагура. В

связи с очень высокой ценой нагуры и тем, что она лишь немного ускоряет

процесс, за пределами Японии пользуются ей лишь особые ценители.

Так же нагуру могут использовать для чистки бруска от

засаливания или как самостоятельный брусок. Но в случае использования нагуры в

качестве самостоятельного бруска износ ее очень велик. Дешевле покупать новые

ножи, чем точить на нагуре.

Шлам – сточенный металл.

СОЖ (смазывающе-охлаждающей жидкости) – В заточном деле используется 2 основных типа СОЖ: масло и вода. Смазывающе-охлаждающими они называются, поскольку в заточке, сверлении, резании материалов станками, такими как электрический точильный станок, дрель, болгарка, мехпила и другие, возникает локальный перегрев, приводящий не только к потере свойств материала (закаленная сталь теряет закалку), но и разрушение материала и инструмента (локально перегретое стекло лопается, алмазные абразивы воспламеняются при нагреве выше 800 градусов). Возникает необходимость охлаждать область контакта инструмента с обрабатываемой поверхностью. Так же, для уменьшения износа, возникает необходимость смазывать.

При заточке без применения станков охлаждающие способности СОЖ значения не имеют, так как критический перегрев без высоких скоростей маловероятен. Однако смазывающие способности все так же важны.

Если вы делаете новый нож из пластины, обточите ее

последовательно на камнях 120 и 240 грит, создав на нем спуски и, снимая

столько металла, чтобы в итоге на каждом бруске торец становился вдвое тоньше

(начать, конечно, проще на электроточиле). После 240 камня торец должен иметь

толщину порядка миллиметра. Затем отшлифуйте полученную заготовку наждачной

бумагой или более тонкими брусками, получив, таким образом, сильно затупленный

нож.

На сильно затупленном ноже или ноже с поврежденной кромкой,

которую требуется исправить (если кромка загнута, желательно перед заточкой выпрямить ее обухом другого ножа или мусатом, чтобы она не царапала точильный камень и не выламывалась), необходимо сформировать режущую кромку камнем 240-400

грит, сделав подвод. При этом на кромке должен появиться заусенец. Этот

заусенец будет свидетельствовать, что кромка проточена полностью, и можно переходить

к следующему этапу.

Перед переходом к более тонкому камню нужно снять заусенец,

поводив нож обухом вперед, будто правите бритву на коже, по деревяшке или, в

крайнем случае, по тому же камню без нажима (другой способ снятия заусенца заключается в смене сторон ножа при каждом проходе).

Начиная с 400 грит заусенец нужно снимать всегда при

переходе на следующий камень или при завершении заточки.

Заточив нож на камне 400 грит, вы получаете нож средней

тупости который, тем не менее, может начать неуверенно брить. На этом можно

остановиться, но кромка будет не стойкой и быстро затупится. Да и острота бует недостаточной для тонких работ. Поэтому рекомендую

перейти на брусок 800 грит.

800 грит – это камень для заточки не очень острого ножа.

После получения и снятия заусенца на этом камне получается нож, который

неуверенно бреет и имеет относительно стойкую кромку. Для многих кухонный ножей

этого достаточно, так как, как только им порежут на тарелке, его затупят

независимо от стойкости кромки (твердость тарелок значительно выше твердости

стали). Однако если нож используется только для нарезки на деревянных досках,

или это стамеска, требующая высочайшей остроты и стойкости, точить нужно на

камне 1500 грит.

1500 грит – это предел для классического европейского кухонного ножа (но не для

стамески и лезвия рубанка). После снятия заусенца нож будет хорошо брить, не

царапая, рубить помидоры, не сминая, и будет неплохо сохранять остроту.

Но если этого мало, точите на бруске 3000 грит и выше. В

итоге можно довести на коже с пастой ГОИ. Но кожа не должна свободно свисать.

Из-за мягкости она прогибается под кромкой. В коже образуется ямка, придающая

кромке ножа большой радиус и, тем самым, затупляя его. В идеале кожа должна быть

твердой и наклеенной на деревянную основу так, чтобы получился кожаный

точильный брусок.

В прочем, после камней 10000 грит и выше кожаный брусок не

нужен. Но камни эти должны быть идеально отполированы. В связи с трудоемкостью

такой задачи и высокой стоимости тонкозернистых камней многие предпочитают кожу.

Чтобы заточка выполнялась быстро нужно взять правильный

брусок. Например, алмаз в 60 грит за минуту придаст пластине форму ножа, а

мелкозернистый корундовый брусок не справится с этим и за час. Поэтому очень

важно подобрать правильную зернистость и агрессивность для конкретной задачи.

Ускорить грубый обдир твердых сталей можно алмазом. Для мягких сталей по

приоритету: корунд, карбид бора, карбид кремния. Хорошо при этом использовать

заточную систему. Она не только сделает работу аккуратней, но и за счет

исключения обработки лишнего, сократит временные затраты.

Не рекомендую пытаться получить невидимую кромку крупным

абразивом. Особенно алмазом. Крупный абразив создает глубокие борозды. Если

после заточки эти борозды останутся, нож будет отлично пилить, но и быстро

тупиться по мере вылома образованных бороздами зубцов. Более того, глубокие борозды могут привести к появлению трещин и сколов.

Чтобы не снимать лишний металл с ножа, абразивами от 200

грит и грубее лучше не делать спуски тоньше 1 миллиметра в торце и не протачивать

режущую кромку, если она не требует переделки.

Бруском в 400 японских грит можно довести спуски до 0.8-0.4

миллиметров и сформировать режущую кромку так, чтобы ее торец был не различим

невооруженным глазом.

Финишировать алмазом твердые стали не рекомендую, так как

вероятны микросколы режущей кромки.

Кромка никогда не бывает идеальной, состоящей из линии

толщиной в один атом. На кромке тысячи, а то и миллионы атомов. Они образуют

закругление кромки. Чем меньше радиус этого закругления, тем острее нож. Но

абразив всегда вырывает частицы металла при движении от кромки и вбивает их

вовнутрь при движении на кромку. Величина этих частиц сопоставима с величиной

зерна. В итоге, если выйти на кромку грубым камнем, он оставит зубья с

относительно острыми вершинами и тупыми основаниями. Чтобы увеличить остроту

придется сначала сточить эти зубья до оснований, тем самым, уменьшая нож в

размерах. Чем тоньше абразив, тем тоньше будут и вершины зубьев, и их

основания. Тем меньше будет радиус закругления кромки и острее нож. Поэтому,

чтобы не уменьшать размеры ножа, не нужно выходить на кромку грубым камнем. Выходить

на кромку нужно брусками, дающими приемлемую остроту, теми, на которых, в

принципе, можно заканчивать заточку (к примеру, на 400 грит нож режет вполне неплохо).

Нож будет легко резать даже при больших углах заточки, если

доведен на очень мелком камне. Благодаря большому углу, он будет слабо

заминаться (тупиться) при столкновении с твердыми частицами, а благодаря финишу

на тонком камне и мелком размере зубьев, зубья будут меньше выламываться при

резании (затупляя нож). Таким образом, задав ножу относительно тупой угол, но

повозившись с ним на тонких камнях, можно получить нож, который будет резать

мороженое мясо и рыбные кости, не заминаясь и не теряя остроту, но, при этом, и

хорошо нарезать помидоры. Для этих операций, конечно же, лучше иметь разные

ножи. Однако тонкие камни, увеличивая временные затраты на заточку, не только

увеличивают стойкость ножа, компенсируя затраченное время, но и увеличивают его

универсальность. Ножи с тупым углом начинают справляться с деликатными

задачами, а ножи с острым углом меньше боятся грубых работ.

Пытаясь увеличить стойкость кромки, важно не переусердствовать. На наших кухнях преобладают ножи из мягкой нержавеющей стали. К примеру, широко распространенные ножи Tramontina с деревянной рукоятью имеют твердость 52 HRC. При заточке такого ножа до 10 тысяч грит, кромка становится намного тоньше волоса, тоньше любой фольги. При такой толщине и такой мягкой стали она загибается и выглаживается, чуть ли ни от дуновения ветра. Если резать надавливанием, нож будет неплохо резать и брить (пока кромка не загнется). Но если резать протягиванием, из-за выглаженности он будет проскальзывать (мылить). И окажется, что этот же нож, заточенный на 1500 грит резал протягиванием лучше за счет относительно крупной пилы на кромке, более стойкой к выглаживанию. А время на вытачивание до 10 000 грит тратится много. И контролировать столь тонкую заточку сложней, так как из-за микроскопических размеров ни на глаз, ни на ощупь уже не понятно, хорошо ли проточена кромка очередным абразивом. Но получается, что время затрачено напрасно, и на начальном этапе нож резал лучше. Плюс нужно учесть резьбу на тарелках, убивающую заточку за одно движение. Так что, в каждом конкретном случае нужно определись свой разумный предел, а не точить бездумно до 20 тысяч грит камнем Suehiro Gokumyo GMN200 за 250$ только потому, что кто-то написал так на каком-то форуме.

Важно, что во время заточки на тонких камнях, для избегания

наволакивания металла на кромку и образования кратеров, нож нужно двигать

острием по направлению движения или, по крайней мере, острием по направлению

движения в том числе (то есть, в крайнем случае, если иначе неудобно, точить

туда и обратно). На грубых камнях тоже лучше двигать острием вперед, чтобы быстрее оголить середину (кромку).

Однако по окончании заточки на грубых камнях может быть полезно сделать несколько движений

острием от направления движения для срыва микрозаусенцев.

Впрочем в борьбе с заусенцем есть разные методы, и каждый должен выбрать тот, который сочтет наиболее удобным. В этом видео показано 2 способа. Кроме этих способов снимать заусенец можно выглаживанием об кожу и резанием пробки. Но последние 2 варианта эффективны после мелкозернистых камней, а отображенные на видео эффективны после любой зернистости. Есть отдельная статья, целиком посвященная удалению заусенца.

При правильном подборе брусков заточка даже сильно убитого

ножа до бритвенной остроты, даже без заточной системы, займет всего несколько

минут.

Не слушайте людей, затачивающих на японском водном камне или

арканзасе нож из порошковой стали с твердостью почти как у алмаза. Алмазы алмазами точат!

Хотите ли вы потратить на заточку неделю?

Хотите ли вы по нескольку часов после этого ровнять бруски

на стекле с порошком из карбида кремния?

Хотите ли вы потратить на малопродуктивные бруски несколько

зарплат?

Если да – полный вперед, натуральные камни, японские

водники... и запаситесь терпением.

Другие гуру предлагают точить все веневскими алмазами на

органической связке. Их можно понять: зачем же в наш технологичный век

держаться за технологии каменного века? Долой натуральные камни, долой слишком

хлопотные японские водники! Несколько минут и нож острее бритвы!

Но дорого. И, на самом деле, режущие способности и стойкость

к затуплению у ножа не будет идеальной.

Для тех, кто не готов потратить на точильные камни пол

зарплаты, есть не менее технологическое решение: алмазы на гальванической связке

для грубой заточки, электрокорунд, карбид бора и карбид кремния в середине пути (но можно и

более тонкозернистые алмазы), аллюмокерамика или натуральные камни на

завершающей стадии.

То есть, сочетание различных типов, наиболее подходящих для конерктных операций.

Скорость примерно та же. Стоимость в разы меньшая. Вместо

карбидов можно использовать камни из различных типов корунда. Немного медленнее

работа, немного чаще обновлять камни, но зато очень дешево! Главное -

правильный размер зерна, правильный шаг, и не снимать лишний металл, не

стараться получить готовую кромку на слишком грубом бруске. По мере истончения

торца кромки переходите на более тонкий камень. Не придется снимать лишнее, не

придется тратить лишнее время и стачивать нож.

Поскольку существует 2 основных типа СОЖ (масло и вода), кроме типа связки, типа абразива и происхождения (натуральные или синтетические), точильные бруски принято делить на масляные и водные. Водные бруски вовсе не обязательно смачивать дистиллированной водой. Как масло для разных целей наполняется различными присадками, так и вода может содержать "присадки". Для заточки пойдет любая не слишком грязная вода из крана или водоема. Для уменьшения ее испаряемости с поверхности бруска (при ручной заточке) и увеличения способности удерживать шлам на плаву, в нее можно добавить глицерин. Для уменьшения впитываемости шлама в брусок можно добавить моющее средство. Эти добавки не изменят сути СОЖ: вода с "присадками" останется водой.

Подобное можно сказать и о масле: разбавленное масло или масло с примесями не меняет своей сути. Причем, слово "масло" в данном случае нужно понимать шире обычных представлений о нем. Во-первых, масло состоит из эфиров жирных кислот и, например, олеиновая кислота, как бы не являющаяся маслом, является отличной СОЖ, а во-вторых, вместо масла можно использовать любую маслянистую или мыльную жидкость, будь-то керосин, глицерин или, даже, моющее средство (за неимением лучшего).

Конечно, точильные бруски не обязательно применять именно с тем типом СОЖ, который рекомендуется производителем. Но это не обойдется без негативных последствий: Арканзас на воде забьется шламом и перестанет точить, советский брусок из карбида кремния до конца дней будет пачкаться впитавшимся в него маслом. Поэтому бруски лучше использовать так, как доктор прописал. И если так и поступать, в брусках обнаруживаются особенности: водные бруски выделяют суспензию, состоящую из свободно катающегося абразива. От этого они сильнее изнашиваются (чем при использовании с маслом), но быстрее точат. На мелкозернистых брусках проявляется еще одна особенность: мелкозернистые масляные бруски дают четкие штрихи, выглаживая металл вокруг них и, создавая, тем самым, зеркальный эффект. В отличие от них, у водных камней образованию четких штрихов и выглаживанию препятствует подушка из суспензии, которая, разрывая контакт бруска с обрабатываемой поверхностью, оставляет собственные короткие штрихи и матовый эффект.

В итоге камни на воде, в целом, работают быстрее, а камни на масле позволяют быстрее получить поверхность с высокой степенью отражения и более агрессивную режущую кромку (за счет более четких штрихов на ней, что хорошо для ножей, но плохо для бритв). Эту способность используют умельцы: поработав ножом на водном бруске с водой, финишируют на нем же в сухую для получения среднего результата между масляными и водными камнями.

Существуют бруски, позиционируемые как бруски для работы без СОЖ. К ним относят вакуум-плотную керамику и алмазы на органической или гальванической связке, а так же Naniwa Super Stone. Однако вакуум-плотную керамику только с маслом удается уберечь от засаливания шламом, а гальванические алмазные пластины теряют скорость, если не вымывать шлам водой. В итоге, алмазы и Naniwa Super Stone лучше работают с водой, чем на сухую, и должны быть отнесены к водным брускам, а вакуум-плотная керамика лучше работает с маслом, и должна быть отнесена к масляным.

Для обычных ножей и ножей из стали, подверженной ржавению лучше использовать масляные камни. Для ножей со скандинавскими спусками, при заточке без микроподвода лучше использовать водные камни, так как на масле широкие спуски плывут, почти не соприкасаясь с абразивом. Если же на скандиспусках приходится использовать маслянный камень, вместо масло лучше употребить либо раствор моющего средства, либо очень жидкое масло или керосин. В целом водные каини более универсальны. Однако некоторые стали при долгой заточке воднм камням могут ржаветь.

Не точите алмазными брусками на гальванической связке мягкие

стали. Алмазы будут глубоко врезаться в сталь и постепенно выламываться из

бруска. Алмазные бруски предназначены для заточки очень твердых сталей, которые

по обычным брускам скользят, не затачиваясь.

Не точите очень твердые стали, вроде стамесок и быстрорезов,

брусками на твердых, типа вакуумплотной керамики, связках. Абразив будет постепенно

тупиться, но брусок не будет обновляться, таким образом, брусок быстро потеряет

абразивную способность. Алюмокерамические бруски могут служить, долго не изнашиваясь,

при условии, что на них не точат очень твердые стали, чтобы не привести их в

негодность. Очень хороши вакуумплотные керамические бруски для заточки относительно мягких

нержавеек, с твердостью до 58 (можно точить и стали немного тверже, но чем тверже сталь, тем больше брусок будет выглаживаться).

Японские синтетические водные камни и их аналоги на мягкой

связке подходят для большинства сталей. Однако многие из них относительно

быстро стираются (хотя есть и бруски на относительно твердой связке). Это стирание

вызывает обновление абразива. Вместо затупленного на поверхности появляется

новый, острый абразив. Именно этим обусловлена универсальность данных брусков:

они точат любые стали, так как постоянно обновляются. Благодаря быстрому

обновлению, камни не засаливаются. Но стачиваясь, они теряют форму, требуют

выравнивания и постепенно расходуются. Покупать новые камни, взамен сточенных,

несколько накладно, а ровнять потерявшие форму хлопотно. Но, что самое

страшное, многие из фирменных японских камней требовательны к режимам сушки и

могут растрескаться при быстром высыхании. Держать их мокрыми, как принято

поступать с российскими камнями, тоже для многих нельзя, так как наиболее дорогие

японские синтетические камни сделаны на постепенно раскисающей магнезиальной

связке. То есть, покупая японский синтетический камень, нужно очень хорошо

понимать, как работать именно с этим камнем, способы эксплуатации которого

могут сильно отличаться от способов эксплуатации других камней (в том числе, камней той же фирмы, но другой серии). Особо осторожно нужно относиться к брускам, приклеенным к подставке. Из-за разницы в степени деформации при разбухании и разницы в скорости разбухания-высыхания бруски приклеенные к подставкам склонны лопаться.

Единого мнения по японским водным камням, аналогичным Naniwa Professional (бывший Чосера) быть не может. С

одной стороны, они универсальны и точат все подряд. С другой стороны, их нужно

мочить, но потом очень аккуратно сушить, чтобы не раскисли и не растрескались.

Они явно не столь хороши, сколь дороги. Что и говорить, если наждачка, наклеенная

на кусок влагостойкого ДСП стоит 4500 иен!

Для грубых

работ они часто уступают в производительности неизнашиваемым и более дешевым

веневским алмазам (и уж тем более, алмазам на гальванической связке), а для

тонких работ уступают в качестве результата хорошим экземплярам натуральных камней.

Но купить японца проще, чем хороший натуральный камень. Натуральные месторождения истощены, а японская синтетика неистощима.

Природные камни имеют различные свойства, и общей рекомендации по ним нет. Они бывают 2-х типов: одни, по сути, являются закаменевшим илом с примесью диоксида кремния. Где диоксид кремния является абразивом, а ил, связкой. Эти природные камни не имеют принципиальных отличий от синтетических. Вопреки распространенному мнению о неприменимости понятия зернистости к природным камням, диоксид кремния работает соответственно своей зернистости, как бы изначально не заполировали камень. Просто следует учитывать, что прочность диоксида кремния значительно ниже, чем у синтетических абразивов, и он быстро измельчается, давая более мягкую шлифовку. Работают эти камни, выделяя суспензию. Другие камни, в часности, кварциты (черный твердый арканзас и арканзас транслюцент), представляют собой практически чистый диоксид кремния, кристаллы которого срослись между собой. Зернистость у них определяется не столько размером кристаллов, сколько степенью полировки камня.

Кварциты обладают уникальными свойствами. Они смонтированы не клеем, а временем. Для искусственного воспроизведения потребуются миллионы лет.

В итоге к каждому природному бруску должны идти свои рекомендации. Но лично я не вижу смысла использовать природные камни с гритностью ниже 1500. Алмаз, карбид кремния, оксид алюминия (корунд), а часто и карбид бора, работают быстрее и лучше подходят для быстрого съема металла.

Веневские алмазные бруски на органической связке зарекомендовали

себя как износостойкие и затачивающие любые стали. Но точить мягкие стали я бы

ими не рекомендовал, чтобы не увеличивать их износ (потому что алмазы там не

менее остры, чем алмазы на гальванической связке, и также, увязая в мягком

металле, могут быть выдраны из связки). Кроме того, производители оговорились, что на тонких абразивах, где-то от 1 микрона (порядка 10 тысячи грит), порошок может неконтролируемо комковаться, образуя в бруске сгустки, оставляющие на обрабатываемой поверхности грубые царапины. Таким образом возникает вопрос, даст ли 10 тысячный алмазный брусок на органической связке достаточную чистоту шлифовки? Да и вообще, не свойствена ли эта болезнь другим искуственным брускам? Дадут ли синтетические бруски порядка 10000 грит чистоту хорошего природного камня? Судя по тому, что крупные включения порой обнаруживаются даже в дорогих японских синтетических камнях, производители искусственных брусков не могут совсем избавиться от этой проблемы.

Суммируя информацию по брускам можно предложить варианты:

- Правильный подбор природных камней;

- набор японских водных камней;

- веневские алмазы на органической связке;

- комбинация из гальванических алмазов для твердых сталей и

керамики для остальных.

Варианты перечислены по порядку стоимости и хлопотности

ухода за брусками (необходимость выравнивать и шлифовать). Хотя, зачастую, за

водными камнями ухаживать хлопотней, чем за натуральными. При этом японские

водники можно заменить более дешевыми аналогами и сделать вариант самым

дешевым, но, все же, очень хлопотным.

Скорость работы на каждом из этих вариантов зависит от

обрабатываемого металла, но в общем случае 3 вариант наиболее быстрый, а 4 лишь

слегка уступает ему по скорости. Однако, после алмазов, даже веневских, лучше

финишировать менее жестоким абразивом. Например, заточив нож с твердостью выше

61 гальваническим бруском до 800-1500 грит, довести его до хорошей стойкости на

1500-3000 гритных брусках оксида алюминия (корунда) на

относительно мягкой связке. А затем, для максимальной стойкости, довести на

хорошем природном камне 5000 грит и выше. Таким образом будет достигнуты и

максимальная скорость, и максимальное качество, и очень небольшая цена (цена в

сравнении с наборами либо из чисто веневских органических брусков, либо из

японских высококачественных синтетиков, либо из природных камней). Попытка еще сильней удешевить

набор камней будет вести либо к потере скорости (заточка только на дешевых

брусках из оксида алюминия), либо к потере качества (заточка только на алмазах

с гальванической связкой), либо к потере и того и другого одновременно.

В прочем, для кухонных ножей скорость, обычно, не важна. Да и

качество не имеет значение, если нож тут же кинут в раковину, где он получит вмятины,

стукнувшись о другие ножи, вилки и тарелки. И тогда дешевые бруски из оксида

алюминия вполне уместны. А зернистость в 1500 грит излишня. Точить

такие ножи камнем тоньше 800 грит – напрасно терять время. Стойкость кромки все

равно будет нарушена небрежным обращением. Только если отношение к ножу

бережное, появляется смысл его тонкой доводки.

Не следует покупать тонкие веневские алмазные бруски с малым

процентом наполнения. Сделав бюджетный вариант, менеджеры веневского завода

продвигают его, утверждая, что ни по скорости работы, ни по качеству

мелкозернистые бруски с малым содержанием алмазов не уступают брускам со 100%

наполнением. Однако, за счет невысокой плотности алмазов, каждый конкретный

алмаз испытывает большее давление при работе и сильнее врезается в металл, чем

при 100% наполнении, делая обработку более грубой. Таким образом, бруски со

100% наполнением работают аккуратней. А если они кажутся слишком дорогими, то

лучше подумать о гальванических алмазах или других абразивах.

Для получения наглядного представления о разнице в

наполнении, зажмите 4 гвоздика между пальцами, чтобы получилась минирасческа, и

почешите ей руку. Это может быть даже приятным. Потом попробуйте почесать одним

гвоздем. Вряд ли это будет приятным. Такова разница между веневскими брусками

100% и 25% наполнения. 25% брусками вы делаете металлу больно! Конечно, алмазы не торчат из бруска, как гвозди, и эффект не столь ужасен, но, тем не менее, 100% брусок точит быстрее и качественней.

Начиная от 8-ти тысяч грит, бруски не столько точат, сколько

заглаживают металл (но для этого должны быть хорошо отполированы, иначе будут

работать значительно грубее, чем предполагает их гритность). Так что, если вам

не нужна зеркальная поверхность, то вам и не нужны высокогритные бруски. Точить

они не будут. Их задача выровнять мельчайшие неровности, ускоряющие затупление

ножа.

Помимо выбора типа бруска, большое значение имеет правильный

подбор зернистости. Если нож перестал рубить помидоры, но хорошо их режет,

начинать его заточку нужно примерно с 1500 грит. Если нож плохо режет помидоры –

800 грит. Если нож совсем плохо режет – 400 грит и грубее. Не нужно начинать

точить чуть затупившийся нож грубым бруском. Так вы достигните не большей

остроты или скорости, а большего износа ножа. Лучше чуть дольше поточить тонким

бруском, чем излишне сточить сталь грубым. Кроме того, выравнивание борозд от

грубого камня может потребовать больше времени, чем затачивание сразу на

мелком.

Твердость связки и плотность содержания абразивных частиц так же имеет большое значение. Твердый брусок не теряет частицы и, если у частиц срезаны вершинки, абразивность уменьшается. На грубых стадиях это негативно сказывается на скорости. Но на средних стадиях, особенно при высокой плотности частиц, может быть использовано для того, чтобы брусок с относительно грубым зерном давал более гладкую поверхность. Иногда это используется для того, чтобы заставить Транслюцент или алюмокерамику давать тонкий финиш бритв. Это же часто используют, притирая разные стороны камня на порошках разной зернистости, чтобы на одной стороне точить быстро, а на другой тонко финишировать. Но данную особенность следует учитывать и просто при подборе камней. К примеру, после твердого камня на 800 грит, нож будет острей, чем после мягкого на 1500, хотя штрихи после 1500 будут тоньше, а чистота поверхности и стойкость выше. В связи с этим часто говорят, что нельзя сравнивать гритность природного камня (обычно имеющего высокую твердость и быстро стачиваемый, заполировывающийся абразив) или стеклокерамики, с гритностью синтетического камня. Но это упрощенный подход, мешающий пониманию физики процесса. По большому счету, разные камни вообще нельзя сравнивать по гритности. Мягкий камень из оксида алюминия будет работать совершенно не так, как твердый алмазный с той же гритностью. Твердый камень из карбида кремния также даст свой характер работы. А на мягком камне из карбида кремния получится 4-й вариант. И все при одной и той же зернистости. Зернистость – только один из ориентиров абразивной способности. Твердость связки – другой ориентир. Мягкие камни при том же типе абразива работают быстрее, а твердые дают большую остроту. Соответственно, для начальных стадий, если скорость износа не принципиальна, предпочтительны мягкие камни. А для финиша лучше подходят твердые. К примеру, точить бритву до 3000 грит хорошо на мягких, а дальше перейти к твердым. А кухонный нож, на который вы не собираетесь тратить много времени, можно на твердом камне 1000 грит финишировать. При этом он может оказаться острее, чем доведенный до 3000 грит на дорогом, но более мягком японском водном камне. То есть, подобрав правильную твердость, можно получить недорогой заточный набор, дающий такую же остроту, как большой и дорогой набор камней с неудачно подобранной твердостью (но нужно учитывать, что твердость связки провоцирует засаливание).

Плотность частиц практически всегда тем лучше, чем больше. Только если нужно взрыхлить поверхность, полезной становится низкая плотность.

Свойства абразивов, обычно используемых в точильных брусках

| Материал | Плотность, кг/м3 | Твердость по шкале Mooca | Микротвердость, ГПа | Модуль упругости, ГПа | Относительная абразивная способность | Предел прочности при сжатии, ГПа | Температуростойкость, °C

|

|---|

| Алмаз природный C | 3520 | 10 | 98,4 | 900,0 | 1,0 | 2,0 | 700–800

|

| Алмаз синтетический C | 3500 | 10 | 84,4–98,1 | 720,0–930,0 | 0,8 | 2,0 | 700–800

|

| Эльбор BN | 2340 | 9 | 92,5 | 720 | 0,58–0,60 | 4-5 | 1100–1300

|

| Корунд (оксид алюминия) Al2O3 | 4020 | 9 | 20,0 | 357 | 0,10–0,14 | 1,1–1,6 | 1700–1800

|

| Электрокорунд (оксид алюминия) Al2O3 | 3900 | 9 | 19,2 | 350 | 0,14–0,16 | 0,7-0,8 | 1250–1300

|

| Карборунд (карбид кремния черный и зеленый) SiC | 3200 | 9 | 34,0 | 365 | 0,25–0,45 | 1,5 | 1300–1400

|

| Кварц (диоксид кремния) SiO2 | 2700 | 7 | 12,5 | 70 | 0,05–0,07 | 0,4 | 1500–1800

|

| Карбид бора B4C | 2500 | 9 | 41,0 | 296 | 0,40–0,50 | 1,8 | 700–800

|

Кварц широко распространен в природе в виде песка, песчаников, кварцитов и т. д. Обладая относительно низкой абразивной способностью и прочностью, в синтетических точильных брусках практически не применяется. Кварц является абразивом точильных сланцев, являющихся окаменевшей глиной, перемешенной с кварцевой пылью (диоксидом кремния). Он неплохо справляется с классическими сталями. Но не эффективен для порошковых.

Корунд (Электрокорунд) в связи с относительно низкой абразивностью из-за округлой формы зерна (частично компенсируют легированием и, например, электрокорунд хромистый – технический рубин – имеет более острые грани), не очень эффективно снимает твердый металл при обычных давлениях. Зато, имея высокую прочность (к примеру, по отношению к хрупкому карбиду кремния), долго сохраняет абразивную способность. При использовании на мелкозернистых брусках с твердой связкой дают недорогие износостойкие бруски. А при использовании на крупнозернистых брусках позволяет повысить скорость обработки мягких сталей путем повышения давления (для грубой обработки повышение давления допустимо, но карбид кремния при при этом раскрошился бы, не дав увеличить скорость). В целом корундовые бруски наиболее неприхотливы и обычно применяются для заточки ножей из нержавеющих сталей.

Карборунд (в переводе может значиться как "зеленый углерода камень" или карбид силикона), обладая средней абразивностью и невысокой ценой, используется в наждачной бумаге и шлифпорошках, позволяя довольно эффективно производить съем металла различной твердости и вязкости. Однако боится давления и разрушается на мелкие частицы, теряя способность быстрого съема. Поэтому на грубых операциях часто заменяется более дешевым корундом, позволяющим увеличить скорость обработки, повысив давление. За счет невысокой деформационной прочности быстро изнашивается при обработке вязких сталей. И, не смотря на общую универсальность карбида кремния, для затачивания нержавеющих ножей практичней использовать бруски из электрокорунда. Однако быстрый износ карбида (как и диоксида) кремния дает положительный эффект на тонкозернистых брусках: шлифовка на суспензии, получаемой при разрушении кристалов, дает более чистую поверхность. Поэтому тонкую доводку и шлифовку, при прочих равных условиях, лучше производить не на оксиде алюминия, а на карбиде кремния или диоксиде кремния – кварце.

Карбид бора согласно таблице обладает довольно высокой абразивностью. Однако следует учитывать, что это показатель количества стертого стекла при износе 1 грамма свободно катающегося абразива (по отношению к количеству стекла, стертого такой же массой алмазов). Поскольку карбид бора легкий, то абразивных частиц в 1 грамме будет в полтора раза больше, чем у электрокорунда. Следовательно, при сравнении скорости работы 2-х брусков одинакового размера, один из которых из карбида бора, а другой из оксида алюминия, относительная абразивная способность бруска из карбида бора, теоретически, должна быть в полтора раза меньше, чем ожидается из таблицы. Кроме того, способность истирать большое количество стекла, для карбида бора определяется не столько его режущей способностью, сколько его износостойкостью в 2 с лишним раза превосходящей износостойкость электрокорунда. Карбид бора дольше не изнашивается, за счет чего и превосходит электрокорунд по "относительной абразивной способности". Фактически же, если сравнить время износа абразивов и полученный результат, скорость работы карбида бора окажется меньшей, чем у электрокорунда. Происходит это потому, что при дроблении карбид бора не дает острых граней. Зато обладает высокой прочностью, долго сохраняя заданную абразивность. В результате обычно он применяется не в брусках, где превосходил бы более дешевый оксид алюминия только в износостойкости, а в виде порошков и паст для доводки режущего инструмента из сверхтвердых материалов вроде карбидовольфрамовых и карбидотитановых сплавов (где корунд и карборунд быстро бы истерлись на нет). Однако карбид бора может быть применен в брусках для мягких сталей, которые способен обрабатывать не затупляясь. Из-за высокой износостойкости карбида бора такие бруски логичны на очень твердой связке. В результате твердости и зерна и связки получаются очень износостойкие точильные бруски. Но это создает проблему засаливания так как забившийся шламом слой сам не выкрашивается. Соответственно, при использовании бруска из карбида бора на твердой связке нужно стараться предотвратить засаливание, а в случае, если оно произойдет, освежать брусок, вычищая или обдирая забившийся слой. Именно эти сложности и ограничение только мягкими сталями привели к непопулярности бруской из карбида бора. Однако при наличии брусков другого типа, бруски из карбида бора на твердой связке могут быть использованы на мягких сталях для уменьшения общего износа брусков и, соответственно, удешевления заточки в долгосрочной перспективе. Более того, благодаря сочетанию высокой твердости и округлости формы, карбид бора хорошо снимает металл, взъерошенный грубым абразивом, оставляя выглаженную поверхность. Это позволяет переходить к шлифованию сразу после обдирки, сокращая затрачиваемое на заточку время и уменьшая потребность в среднезернистых камнях.

Опыт показывает, что карбид бора эффективен на сталях твердостью до 55 HRC. То есть, хорошо работает практически на всех дешевых нержавеющих ножах, включая дешевые серии Tramontina. Но на Tramontina Professional Master и более дорогих ножах Tramontina его эффективность заметно падает. То есть, в зависимости от ваших ножей, это может быть либо вечный, неубиваемый брусок, либо брусок бесполезный.

Алмаз (в основном, синтетический), обладая высокой твердостью и прочностью, режет металл, как пластилин. В связи с высокой стоимостью, для получения бруска, обычно наносится на пластины тончайшим слоем. Но из этого слоя крупицы алмазов вытягиваются вязкими сталями. Поэтому наиболее целесообразно использовать для обработки очень твердых сталей и керамики, тяжело обрабатываемых другими абразивами.

Эльбор (кубический нитрид бора) по твёрдости почти не уступает алмазу. Кроме того, обладет хорошей химической стойкостью и выдерживает более высокие, чем алмаз, температуры, что позволяет применять его для быстрого резания и шлифования, заметно повышая скорость обработки на станках. При ручной обработке, где нет ни высоких температур, ни контакта с агрессивными средами, особых преимуществ перед алмазами не имеет, а потому, в связи со стоимостью, превышающей стоимость синтетических алмазов и невысокой образивной способностью, использование в точильных брусках экономически не оправдано.

Твердость абразивных брусков по разным гостам

| ГОСТ 52587-2006, ISO 525:1999 | Предыдущие госты (18118, 19202, 21323) | Расшифровка

|

|---|

| F | ВМ1 | Весьма мягкий. Высокая обновляемость, не позволяющая бруску выглаживаться. Назначение: Шлифование больших плоскостей, плоское шлифование.

|

| G | ВМ2 |

|

| H | М1 | Мягкий

|

| I | М2 |

|

| J | М3 |

|

| K | СМ1 | Среднемягкий

|

| L | СМ2 |

|

| M | С1 | Средний

|

| N | С2 |

|

| O | СТ1 | Среднетвердый

|

| P | СТ2 |

|

| Q | СТ3 |

|

| R | Т1 | Твердый

|

| S | Т2 |

|

| T, U | ВТ | Весьма твердый

|

| V, Q, X, Y, Z | ЧТ | Чрезвычайно твердый. Максимальное удержание формы. Назначение: Заточка инструмента с малой зоной контакта (шила, узкие стамески и т. д.)

|

Маркировка точильных бруссков российского производства

A - электрокоррунд

C - карбид кремния

V - керамическая связка

B - бакелитовая связка

R - вулканитовая связка

Чтобы точильный брусок не забивался пылью, снятой с бруска,

и частицами снятого металла, которые приведут к постепенному глянцеванию бруска

и покроют его непроницаемым слоем, не позволяющим контактировать затачиваемому

инструменту с абразивом (в результате, брусок перестанет работать), пыль и

частицы металла нужно вовремя снимать. Технически это можно делать, отмывая

брусок с моющим средством, желательно еще и со щеткой, типа зубной. Но для

упрощения задачи брусок следует замачивать перед употреблением. Водные бруски,

хорошо впитывающие воду, минут на 15 замочить в воде, а непосредственно перед

использованием, хорошо бы капнуть на них моющего средства. Масляные бруски

рекомендуют замачивать в масле, но это перебор. Достаточно капать на них масло,

растирая по бруску, пока они не перестанут его впитывать. Впитанная вода (в

водных брусках) предотвратит впитывание воды вместе со шлаками во время

отмывания, и забивание пор шлаками. А слой воды или масла на бруске

предотвратит застревание шлаков в порах во время заточки. Так же на многих

камнях слой масла или воды (мыльной, или обычной) позволяет образоваться

суспензии, ускоряющей заточку и уменьшающей вероятность сколов и заусенцев

(суспензия не появляется, например, на алмазах). Однако эту суспензию нужно

периодически обновлять, особенно на тонкозернистых камнях, чтобы, во-первых,

удалить шлаки, во-вторых, чтобы обтертые в суспензии и уменьшившиеся в размерах

зерна не замедляли работу.

Финишировать заточку нужно вообще без суспензии.

Для масляных камней очистка делается простым вытиранием

салфеткой. Водные освежаются ополаскиванием.

Некоторые камни нужно использовать именно с маслом, так как

вода не образует на них пленки достаточно толстой для удержания стали от

проникновения в поры.

Вы можете сами тестировать, как лучше точить и очищать

бруски, с маслом, или с водой. Но можете просто использовать рекомендации от

продавца. Общее же правило таково, что если камень не пористый (не впитывает воду), то лучше

использовать его с маслом, так как вода на нем быстро высыхает, образованная

суспензия густеет и начинает замыливать (тупить) кромку, а сам камень начинает

забиваться шлаками. Однако если камень имеет мягкую связку (или это мягкий

природный камень), вода может увеличить скорость его работы за счет суспензии. Таким

образом, на камнях, дающих заметную суспензию, лучше работать с водой, даже

если они ее не впитывают, но своевременно смачивать их. Вместо воды или масла

можно применять глицерин или его раствор в воде. Суспензия с глицерином не

будет высыхать так быстро, как чистая вода, будет давать пленку, лучше удерживающую

шлаки, и легко смываться (глицерин растворяется водой). Кроме того, на твердых сланцах, типа Гуанси, глицерин дает заметную прибавку к скорости за счет сгущения суспензии.

Идеально работают с маслом кварциты (в том числе, микрокварциты), нефрит, вакуум плотная керамика.

Используемое масло не должно быть застывающим (как,

например, льняное) и со временем не превращаться в олифу или становиться

липким. Вот некоторые из наиболее применяемых средств для смазки масляных

камней: керосин, веретенное масло, оливковое масло, разбавленный спиртом или

водой глицерин, олеиновая кислота. В принципе, подойдет любое жирное не полимеризующееся

вещество. В идеале оно должно быть достаточно плотным, чтобы смывать частицы металла

и не содержать кислот, чтобы не разъедать камень (таким образом, олеиновая

кислота и оливковое масло не являются лучшими смазками из-за кислотности). Есть

специальные смеси для смазки точильных брусков. Однако насколько они бережны по

отношению к бруску и качественны, остается на совести производителя. Поскольку

смазки производят производители брусков, они заинтересованы, чтоб смазка,

ускоряя заточку и вымывание шлаков, давая в этом отношении хорошо ощутимый

эффект, вела к постепенному разрушению бруска.

Людьми, много пользующимися олеиновой

кислотой, замечено, что ножи из высокоуглеродистой стали под ее воздействием

подвергаются повышенной коррозии. Воздействие на камень не так очевидно. А

спустя время уже сложно понять, то ли это время так повлияло, то ли олеиновая

кислота постаралась.

Если же камень все же забился, его можно почистить

нашатырным спиртом, порошком для чистки посуды, наждачной бумагой, обтереть о

другой камень или поправить о стекло с абразивным порошком (к примеру,

просеянным через марлю песком).

Если абразивного порошка нет, а камень нужно почистить или

выровнять, отшлифовать, выполнять эти операции можно с помощью наждачной бумаги.

Вопреки советам многих гуру, бумага должна быть невлагостойкой (она и дешевле

выйдет). Намочив бумагу и положив на стекло, начинаете притирать на бумаге до

тех пор, пока абразив не начнет облазить. Как только начнет, счищайте понемногу

абразив на стекло и шлифуйте на свободно катающемся по стеклу абразиве. Таким

образом, наждачная бумага становится не инструментом, а источником свободного

абразива, шлифование на котором более эффективно, чем на бумаге. Кроме того, свободный абразив имеет другой характер работы. Если закрепленный абразив срезает вершинки зерен бруска, заполировывая его и позволяя задать сколь угодно малую шероховатость (при достаточной крепости связки и регулировки давления), то свободный абразив бьет, в осковном, между зерен, лучше обеспечивая сохранение родной зернистости.

Так же хорошим источником свободного абразива являются 2

потертых друг об друга бруска из карбида кремния. Килограмм карбида кремния

натертого из брусков может получаться дешевле 100 грамм такого же порошка,

купленного в магазине. И вовсе не потому, что в промышленности свободный

абразив получают из брусков, что требовало бы дополнительных затрат. А потому

что это специфический товар, мало востребованный, и почти ни кем не

производимый. А потому в розничную продажу идущий по баснословной цене, так

как, если он кому-то потребовался, то найти по другой цене он его не сможет.

Если камень забился абразивным порошком, который не раскрошившийся при притирке, а застрял в камне, его

можно притереть алмазным бруском (алмазный брусок должен уже побывать в работе,

чтобы с него не ссыпались слишком торчащие алмазы). Алмаз разрежет торчащий из

бруска абразив, заставив его выкрошиться или просто уменьшиться в размерах.

Можно долго притирать камни, ожидая, когда застрявший грубый абразив

выкрошится. А можно за секунды выкрошить алмазом. Так же алмазом можно выполнить основную роботу по притирке очень твердых камней. Но не увлекайтесь правкой

камней на алмазах. Алмазы и сами могут забиться в брусок так, что он начнет

оставлять грубые царапины.

Хранить камни нужно не складывая друг на друга, а изолировано, например, в коробках, бумаге, чтоб предотватить обдир и загрязнение камней. При этом камни, требующие замачивания и не боящиеся воды, например, камни на керамической связке, можно хранить в коробках или полиэтилене, где они не будут сохнуть и, перед использованием не потребуют долгого замачивания. Чтобы гарантировано исключить появление на них плесени, в воду для замачивания можно добавлять соду. Сода предотвратит появление плесени.

Чтобы работа с ножом была продуктивной, нужно не только

правильно его наточить, но и правильно подобрать. Не стоит чистить картошку

шеф-ножом. Пока почистите, умрете с голоду. Не стоит давить помидоры ножом для

рубки мяса, если хотите получить салат, а не томатный сок.

Общие правила таковы:

Для чистки овощей нужен тонкий нож с коротким лезвием и

тонкой рукоятью. Таким ножом удобно снимать кожуру и выковыривать глазки.

Для переламывания хребта у рыбы лучше массивный нож с

кромкой, заточенной под относительно тупым (в геометрическом понимании) углом.

Такая кромка не будет заминаться или крошиться об кость, и нож долго сохранит

рабочее состояние.

Для шинковки овощей или для изготовления рубленого фарша идеален

шеф-нож или сантоку.

Вполне неплохо с нарезкой овощей и мяса справляется

"универсальный" нож или прямой жиловочный нож средних размеров с лезвием 12-15 сантиметров.

Одной стороной такого ножа хорошо нарезать протягиванием, а другой сгребать нарезанное с доски, не

затупляя кромку. Главное, чтобы этот нож были не толще 2

миллиметров. Иначе он будет не резать огурцы, а разрывать их, разрубать, как

топор.

Профессиональный разделочный (жиловочный) нож Tramontina серии Professional Master

"Универсальный" нож Nadoba серии Ursa (фактически, бытовой жиловочный нож)

Намазывать масло на хлеб универсальным и прямым жиловочным ножом тоже вполне

удобно. А можно разрезать арбуз или порезать хлеб.

Универсальным и жиловочным ножом можно делать практически все,

кроме чистки овощей и шинковки. Можно даже кости переламывать, если нож не жалко. Однако,

если есть желание, место для хранения и позволяют финансы, можно взять

тончайший помидорный нож с микропилкой (но я предпочитаю просто острый

универсальный). Можно взять сырный нож с антипригарным покрытием, не дающим

сыру прилипать к ножу. Можно взять длинный нож для хлеба, позволяющий разрезать

хлеб одним движением.

Остальные задачи на кухне слишком редки (разделка телячьих

туш, например), и держать под них отдельный нож вряд ли имеет смысл.

Исходя из изложенного, получается набор:

- Универсальный или жиловочный нож;

- Нож для чистки овощей;

- Шеф-нож или сантоку;

- Нож для рубки костей;

- Сырный нож;

- Помидорный нож;

- Хлебный нож.

Ножи перечислены по порядку важности. Можно иметь только

первый из них. Но лучше первый и второй. В идеале первые четыре. Пятый -

седьмой – для любителей разложить все по полочкам, так как и без них с первыми

четырьмя вы легко справитесь с любой кухонной задачей.

Некоторые люди имеют значительно больший набор ножей. Не

знаю, зачем хранить весь этот хлам и куда его складировать. В прочем, если вы

знаете зачем, и есть куда, можете складировать.

Большое значение для ножа имеет сталь.

Европейская традиция правки кухонного ножа мусатом предполагает мягкие стали.

Поэтому даже дорогие кухонные европейские ножи, имея цены выше ста долларов, обычно выполнены из

дешевой стали вроде AISI 420 или 3Cr13 (X30Cr13). Их твердость в лучшем случае, достигает 53 HRC,

и тем, кому много приходится ими работать, приходится править их каждый день

(а на разделке туш, вообще помногу раз за смену).

На фоне таких европейских ножей некоторые люди предпочитают японские, обычно имеющие твердость

порядка 61 HRC. При этом японские ножи, обычно, довольно хрупкие и подвержены ржавению. А традиционные японские ножи

еще и имеют специфические формы, которые могут быть неудобны людям, воспитанным на европейских традициях.

Нормально наточить традиционный японский нож мусатом невозможно, и для их заточки обязательно нужны

водные точильные камни. Да и те японские ножи, что сделанные по европейскому образцу, но с японской твердостью,

мусатом точить очень проблематично. Так что, для многих европейцев японский нож - это бесполезная дорогая игрушка,

которую они не смогут наточить, когда это потребуется.

Благо ниша между мягкими европейскими ножами и неудобными японскими не пустует. Некоторые европейские фирмы

в своих наиболее дорогих линейках применяют вполне приличные стали и закаляют их до 56-58 HRC.

Такие ножи можно довести до бритвенной остроты и некоторое время наслаждаться качественным резом.

К таким ножам относятся Rondell серии Falkata (сталь X50CrMoV15, твердость 56-57 HRC),

Tramontina серий "Professional Master" и более дорогих (DIN1.4110 - примерный аналог X50CrMoV15, твердость 56-58 HRC),

Nadoba серий Marta и более дорогих (X45CrMoV15, твердость 55-57 HRC, хотя есть сведения, что уже X50CrMoV15).

Кроме того, качественным резом может порадовать Китай, выпускающий много кухонных ножей

из стали 5Cr13MoV, 5Cr15MoV, 7Cr17MoV с твердостью 56-57 HRC. В этом случае европейский нож за 150$ от именитой

фирмы будет хуже китайского за 15$.

Есть стали более серьезные и более дорогие. Но в массовом производстве кухонных ножей они не используются,

а рассказ об эксклюзивных сталях потребовал бы не одного десятка статей.

Если доска сильно тупит нож, все старания по заточке

напрасны. В идеале нужно резать на деревянных досках. Они меньше всего тупят

(воздействие на нож зависит от породы дерева). На худой конец можно бамбуковую

доску. Она очень твердая, но если нужной формы и размера только в бамбуке,

можно взять ее.

В походных условиях можно использовать пластиковую доску. Она

не набухает, ее удобно мыть. Но тупят ножи некоторые пластиковые доски заметно

сильнее деревянных (и, видимо, бамбуковых). Однако доски из полипропилена более

щадящие, чем бамбуковые доски и доски из некоторых пород дерева. Так же, относительно щадящими считаются полиуретановые доски.

Никогда не пользуйтесь металлическими, каменными,

керамическими или стеклянными досками. Может они, и выглядят хорошо, но убивают

нож при первом же прикосновении. Резать на такой доске, все равно, что резать

на точильном бруске. Многие бруски именно каменные или керамические. Хотите

возиться с заточкой и тут же тупить нож?

Не режьте на тарелках. Если это необходимо (к примеру,

разрезать большую отбивную на кусочки), режьте без давления и под большим

углом, увеличивая угол по мере близости завершения резки. В итоге нож коснется

тарелки только передним концом, а если это не шило и не штык, затупление

кончика не является проблемой. Пусть тупится кончик. Не нужно тупить всю режущую

кромку.

Можно, конечно, приобрести специальные столовые ножи с

зубчиками в передней части и распиливать отбивную этими зубчиками, не

заморачиваясь с заточкой таких ножей. Но тогда уж брать этих ножей столько же,

сколько и вилок, выкладывать на стол каждому по ножу, как в ресторане... Но их

нужно где-то хранить. Среди моих знакомых никто с ними не заморачивается.

Видимо не было в нашем роду ни князей, ни графов...

А может и были, только современная квартира – не дворец. Тут

все должно быть компактно и быстро. Не до церемоний.

Чтобы понять, почему нож тупится об керамическую тарелку, нужно

понять сам процесс работы ножа. Ведь нож режет не просто так. Чем он острее,

тем меньше площадь соприкосновения ножа с разрезаемой поверхностью. Давление -

это сила, деленная на площадь. Прижав с силой в пол килограмма, вы создаете

огромное давление в месте контакта ножа с разрезаемой поверхностью. Чем острее

нож, тем меньше площадь и больше давление. Эффект сходен с действием линзы:

Солнце вроде и не сильно жжет, но сконцентрировав лучи линзой, легко

воспламенить дерево. Аналогично с ножом. При легком нажатии на острый нож

давление под кромкой эквивалентно многим тоннам. Нож просто вдавливается в

разрезаемую поверхность (или разрывает ее, если вести ножом по поверхности).

Если же поверхность значительно тверже стали (например, стеклокерамика), кромка

ножа плющится так, будто под действием молота. Конечно, затупление происходит и

на более мягких поверхностях. Когда нож вдавливается в них, они его немного

деформируют. Но если это поверхность дерева, при углублении ножа на него

оказывается и давление с боков, удерживающее нож от деформации (особенно, если это торцевая доска). На эластичном

пластике этот фактор менее ощутим, так как пластик вначале просто проминается,

продолжая давить только на торец кромки и затупляя её.

Каждый производитель норовит придумать свою шкалу

зернистости, чтоб лишить потребителя возможности сравнить его продукцию с

продукцией других производителей (шутка). Чтобы как-то ориентироваться в

зернистости абразивов, пришлось составить специальную таблицу. Данные в таблице

ориентировочны, так как в бруске зерна не одного размера. Бруски имеют зерна в

определенном диапазоне1. Но также имеют примеси совершенно других размеров.

Количество примесей – один из показателей качества бруска. Из-за разброса

размеров в пределах одного стандарта невозможно однозначно уровнять зернистость

разных стандартов. Что же касается натуральных камней, то их зернистость в

принципе нестандартна. Яшма, добытая в одном месте совершенно не такая, как

яшма из другого места. Более того, даже в одном карьере в 10 сантиметрах друг

от друга порода будет разной зернистости. Не редки случаи, когда в одной

партии одни и те же камни различны по характеристикам или в одном камне

половина грубая, половина тоньше. Поэтому зернистость натуральных камней условна.

Для приведенной ниже таблицы данные по первым 4-м столбцам

взяты с сайта ООО "Центр Абразивного Инструмента"

(эта и другие таблицы), и

могут считаться наиболее достоверными. Данные ANSI и JIS (стандарт США и японские гриты),

из-за отсутствия достоверных данных по размерам в микронах (найдены лишь кем-то

повторенные, кем-то интерпретированные, кем-то перевранные таблицы, порой

содержащие явные ошибки), поставлены в примерное соответствие с первыми 4-мя

колонками (одним из источников по размеру зерна японских камней являлась эта страница).

Таблица соответствия зернистости (гритности) абразивов в различных системах

Средний

размер, мкм.

| ГОСТ

| Европа, Россия

| ANSI

| JIS

| Выполняемые операции

|

| FEPA-F

| FEPA-P

|

| 320

| 25

|

| P60

|

|

| Удаление ржавчины и загрязнений, зачистка сварных швов. Не используется для снятия металла, так как потребует увеличение давления, которое приведет к излишнему износу абразива и деформации обрабатываемого материала

|

| 270

|

| F60

|

|

| #60

|

| 240

| 20

| F70

| P80

|

|

|

| 190

| 16

| F80

| P100

|

|

|

| 160

|

| F90

|

|

| #90

|

| 135

| 12

| F100

| P120

|

| #100

| Обдирка, придание формы

|

| 125

|

|

|

| 100

| #120

|

| 115

| 10

| F120

| P150

|

|

|

| 80

| 8

| F150

| P180

| 150

| #150

|

| 70

| 6

| F180

| P220

| 180

| #180

|

| 60

|

| F220

|

| 220

| #240

| Черновая заточка инструмента

|

| 58,5

|

|

| P240

|

|

|

| 53

| 5, М63

| F230

|

| 240

|

|

| 52,2

|

|

| P280

|

| #280

|

| 46,2

|

|

| P320

|

| #320

|

| 44,5

| 4, М50

| F240

|

| 280

|

| Основная заточка инструмента

|

| 40,5

|

|

| P360

| 320

| #360

|

| 36,5

|

| F280

|

|

|

|

| 35

| М40

|

| P400

|

| #400

|

| 30,2

|

|

| P500

|

|

| Шлифование. Поверхность металла становится матовой, штрихи еле различимы глазом.

|

| 29,2

|

| F320

|

| 360

| #500

|

| 25,8

| М28

|

| P600

| 400

| #600

|

| 22,8

|

| F360

|

|

|

|

| 21,8

|

|

| P800

| 500

| #700

|

| 18,3

| М20

|

| P1000

| 600

| #800

|

| 17,3

|

| F400

|

|

|

|

| 15,3

|

|

| P1200

|

| #1000

|

| 12,8

| М14

| F500

| P1500

| 800

| #1200

| Тонкое шлифование, шлифовка стекла. Штрихи на металле становятся неразличимыми для глаз и металл приобретает равномерный блеск.

|

| 9,3

| М10

| F600

| P2000

| 1000

| #1500

|

| 6,5

| М7

| F800

| P2500

| 1200

| #2000

|

| 4,5

| М5

| F1000

|

| 1500

| #3000

|

| 3

| М3

| F1200

|

| 2000

| #4000

| Окончательная полировка, доводка бритв и стамесок. Поверхность металла становится зеркальной.

|

| 2,5

|

|

|

|

| #5000

|

| 2

| М2

| F1500

|

|

| #6000

|

| 1,2

|

| F2000

|

|

| #8000

|

| 1

| М1

|

|

|

| #10000

|

Средний

размер, мкм.

| ГОСТ

| FEPA-F

| FEPA-P

| ANSI

| JIS

| Выполняемые операции

|

| Европа, Россия

|

Хочу заметить, что производители веневских алмазных брусков

утверждают, что зерно в 1 микрометр соответствует 12-15 тысячам японских

грит. Но это не так. 12-15 тысяч грит это уже доли микрометра. Однако

относительно брусков утверждение веневских производителей может быть верным,

так как в бруске 1/0 размер частиц меньше 1 мкм.,

а значит, брусок действительно может иметь 12-15 тысяч грит.

Так же хочу отметить, что тип выполняемых операций указан условно, так как каждый сам для себя определяет

какая шлифовка для него тонкая, а какая грубая. Кроме того, варьируя тип абразива, тип смазки и давление,

можно увеличить съем металла для мелкозернистых брусков или добиться от крупнозернистых более тонкой работы. Так что, выполняемые операции указаны лишь для примерного представления о назначении абразива данной зернистости.

Во всех описаниях использую

японскую систему, так как размер зерна в мкм., почти никто не указывает, а японская

система грит соразмерна зернам. То есть, в японском камне 800 грит зерно в 2

раза мельче, чем в камне 400 грит. А в российском F400 (соответствует японскому

800 грит), зерно в 3 раза мельче, чем в F220 (хотя по величине F напрашивалась

бы примерно двукратная разница). Таким образом, только в японской системе

величина соответствует размеру (такой вот каламбур). Для европейской системы

было бы удобней простое указание размера зерна в микрометрах. Еще большую

путаницу в евростандарт вносит наждачная бумага, которая, в отличие от брусков,

маркируется как "P" и имеет свою градацию размеров зерна, не

соответствующую градации в брусках.

Примерная зернистость наиболее признанных точильных камней

(алюмпкерамика Spyderco и натуральный Arkansas3):

| размер зерен, мкм.

| Японские гриты

| Spyderco

| Arkansas

| Norton India

| Norton Crystolon

|

| 125

| 120

|

|

| Coarse

| Coarse

|

| 80

| 150

|

|

|

| Medium

|

| 60

| 240

|

|

| Medium

|

|

| 46,2

| 320

|

|

|

| Fine

|

| 40,5

| 360

|

|

| Fine

|

|

| 29,2

| 500

|

| Washita

|

|

|

| 18,3

| 800

| Medium (gray)

| Soft

|

|

|

| 15,3

| 1000

|

| Hard

|

|

|

| 12,8

| 1200

| Fine (white)

| White Hard

|

|

|

| 6,5

| 2000

| Ultrafine

|

|

|

|

| 3

| 4000

|

| Black Hard, Translucent

|

|

|

Согласно этой таблице набор алюмокерамики от Spyderco представляет